Pobieranie produktów ze zbiorczych jednostek ładunków rozmieszczonych na regałach magazynowych, w celu ich zestawienia i przygotowania opakowania zbiorczego, zgodnego z zamówieniem klienta i przekazaniem ich do wysyłki określa się mianem kompletacji. Powołując się na dostępną literaturę [1] możemy stwierdzić, że proces kompletacji odpowiada za 60% kosztów operacyjnych generowanych przez magazyn. Przyglądając się tej analizie jeszcze bliżej, można zauważyć, że ponad połowa z wymienionych kosztów, odpowiada wycenie czasu pracy przemieszczającego się między regałami półkowymi magazyniera.

Możemy przyjąć wymienione założenia w przypadku, gdy w magazynie kompletacji zastosowano zasadę przemieszczania typu: człowiek do towaru, co wynika także bezpośrednio z opisu procesu kompletacji.

Jest to najpopularniejszy obecnie sposób przemieszczania towaru na magazynach. Jego powszechne stosowanie wiąże się z tym, że automatyzacja lub częściowa automatyzacja transportu towaru z regałów do człowieka, jest możliwa do zastosowania tylko w wąskim zakresie. Eliminacja pracy człowieka z procesu kompletacji jest bardzo trudna, gdyż wymaga jednorodności parametrów fizycznych kompletowanych towarów [2].

Metody klasyfikacji i rozmieszczania produktów na magazynie

Bazując na wnioskach podanych w artykule [3] ze względu na prostotę i łatwość wdrożenia w przedsiębiorstwach, najczęściej wykorzystuje się jednokryterialne metody rozmieszczania towaru na regałach magazynowych. Wśród metod tych wyróżniamy:

Metoda ABC

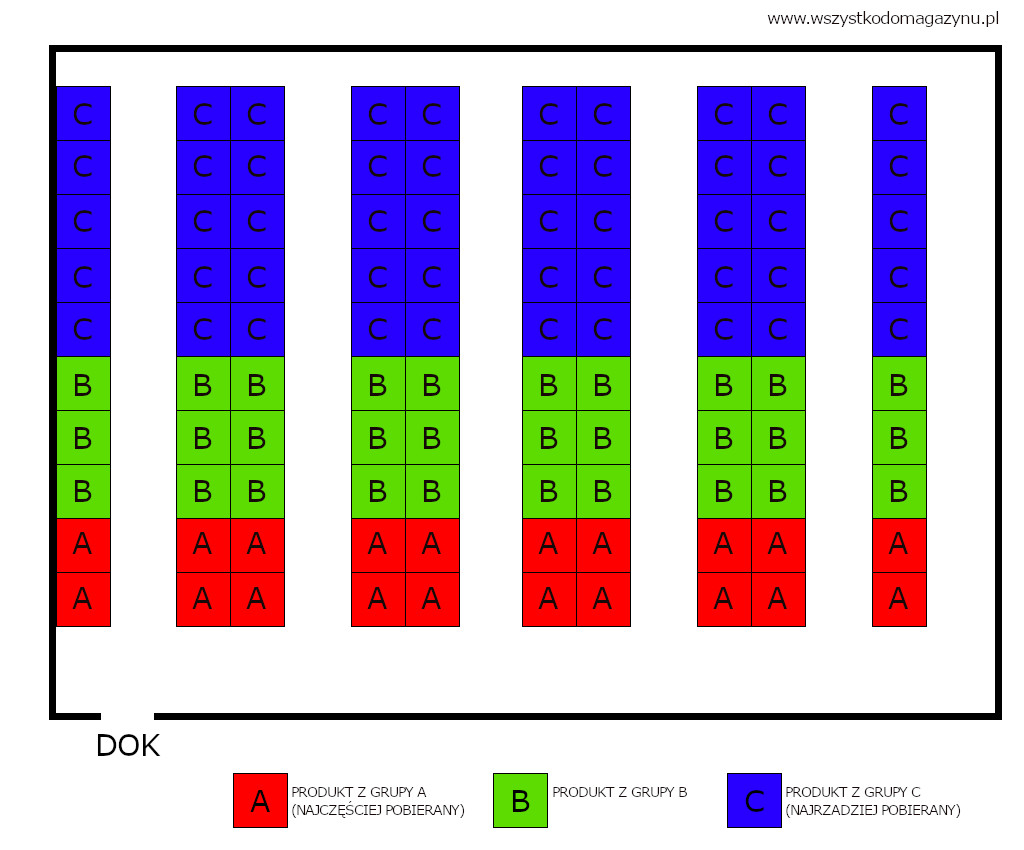

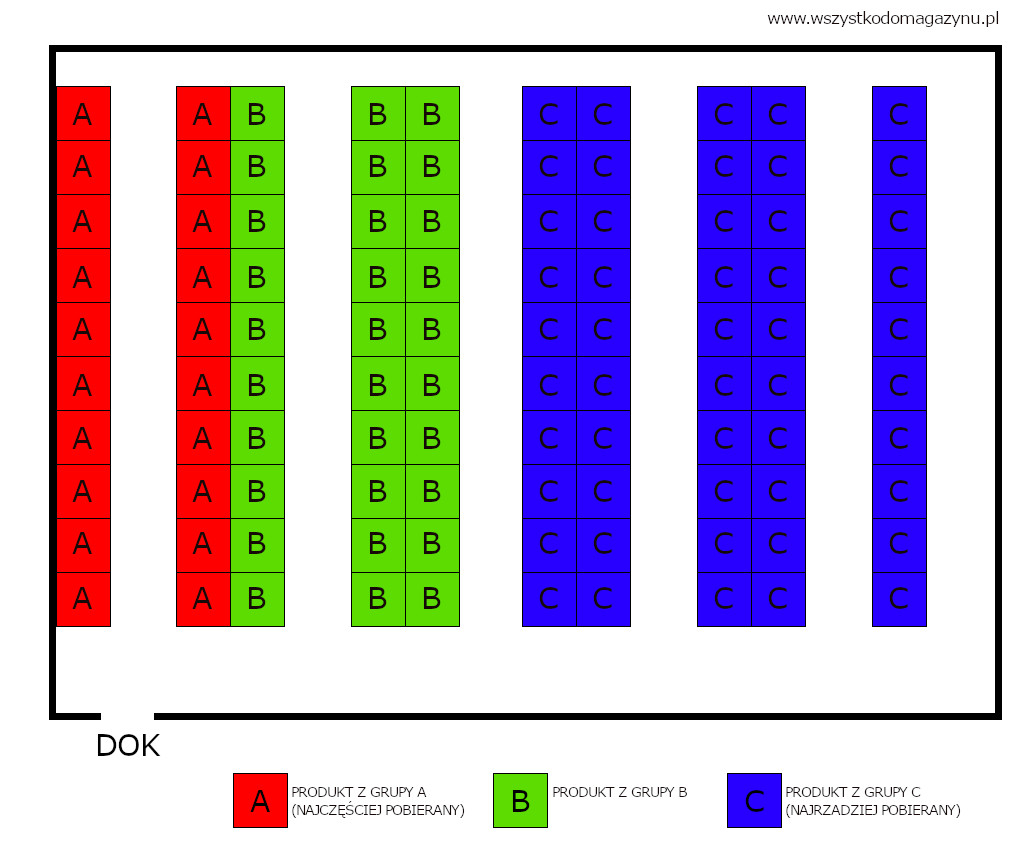

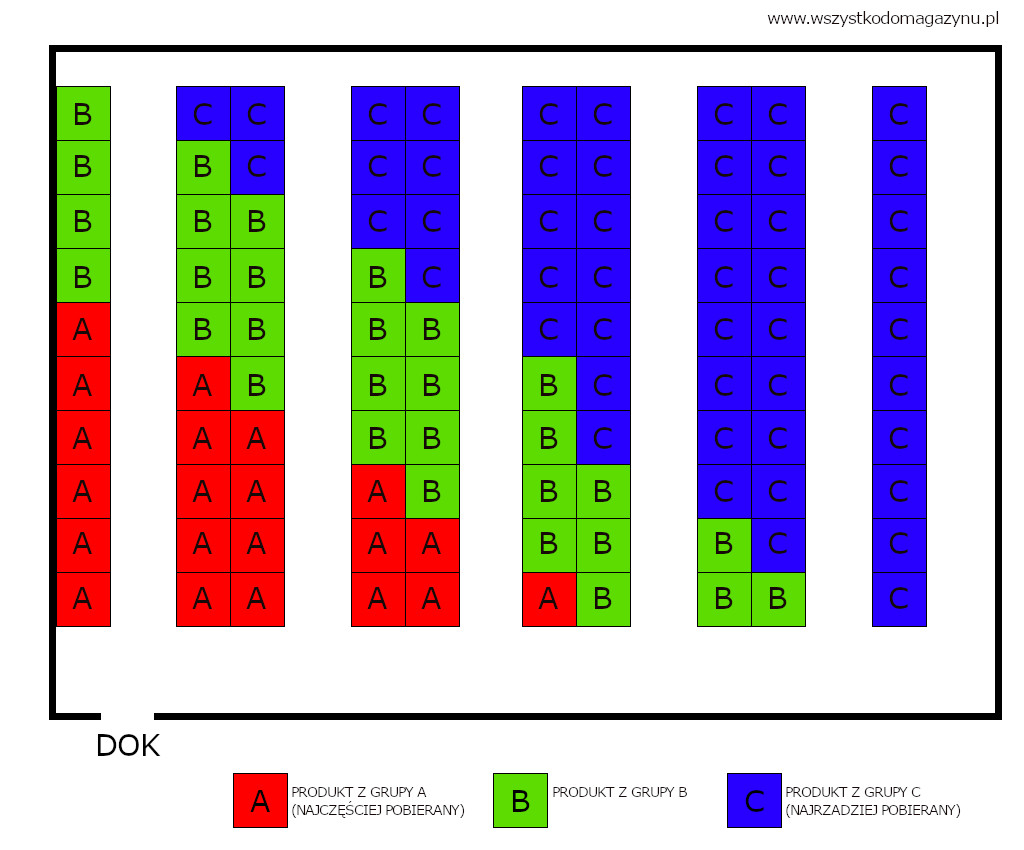

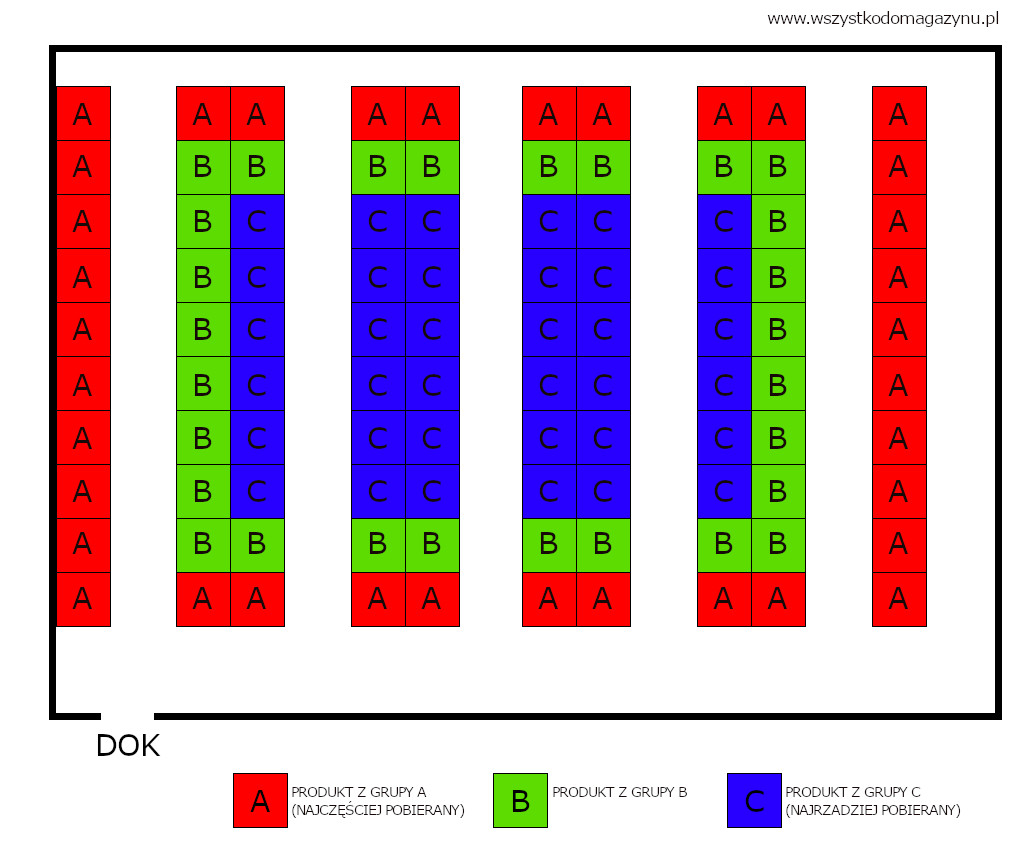

Analiza ABC umożliwia przeprowadzenie klasyfikacji produktów na grupy o różnym znaczeniu dla procesu kompletacji. Wersja klasyczne metody ABC dzieli produkty składowane na magazynie na trzy grupy, których procentowy udział wynosi:

- Grupa A - 80%,

- Grupa B - 15%,

- Grupa C - 5%.

Jak podaje publikacja [3] analizy tej dokonuje się w przedsiębiorstwach pod kątem jednego z następujących kryteriów:

- Wartość sprzedaży lub zysk ze sprzedaży,

- Częstość pobrań,

- Wielkość wydań,

- Wagi i objętości.

W trakcie wykonywania badań kwalifikujących dany produkt do odpowiedniej kategorii, należy pamiętać o wybraniu jednolitego dla wszystkich produktów i odpowiednio długiego okresu obserwacji parametru. Tylko przy takim założeniu wyniki analizy, będą w odpowiednim stopniu estymować rzeczywistość.

Metoda XYZ

Analiza XYZ jest metodą rozszerzającą wcześniej opisaną metodę ABC. Pozwala ona wprowadzić dodatkowy parametr rozróżniający produkty w wydzielonych już grupach z metody ABC. Kryterium jakie najczęściej rozpatruje się w tej metodzie to regularność zużycia produktu. Zatem podział w podgrupach wynikających z analizy ABC będzie wyglądała następująco [4]:

- Grupa X – znajdą się tutaj produkty wykorzystywana regularnie, których zużycie przebiega w sposób jednorodny, przewidywalny. Produkty z tej grupy nie muszą posiadać dużych zapasów składowanych na regałach półkowych dla zapewnienia ciągłości i prawidłowości działania łańcucha zamówień.

- Grupa Y – kwalifikujemy do niej produkty o bardzo dużej zmienności, które charakteryzuje np. sprzedaż sezonowa. W związku z tą cechą produktów musi zostać dla nich opracowany system zapasów magazynowych i składowania.

- Grupa Z – tu kwalifikujemy produkty o sporadycznym wykorzystaniu. W ich przypadku należy dokonać wyboru, czy tworzony jest dla nich zapas magazynowy, czy przyjmujemy strategię ich dostaw na żądanie. W wyborze należy przeprowadzić analizę kosztów składowania produktu, w zestawieniu z kosztami dostaw na żądanie.

Metody składowania produktów

Metody wyznaczania tras przejścia

Pracownik kompletujący zamówienie powinien poruszać się po magazynie z regałami wg. określonego schematu, tak by jak najbardziej skrócić czas trwania kompletacji. Podstawowymi metodami wyznaczania ras przejścia [6] są:

- S-Shape,

- Midpoint,

- Return.

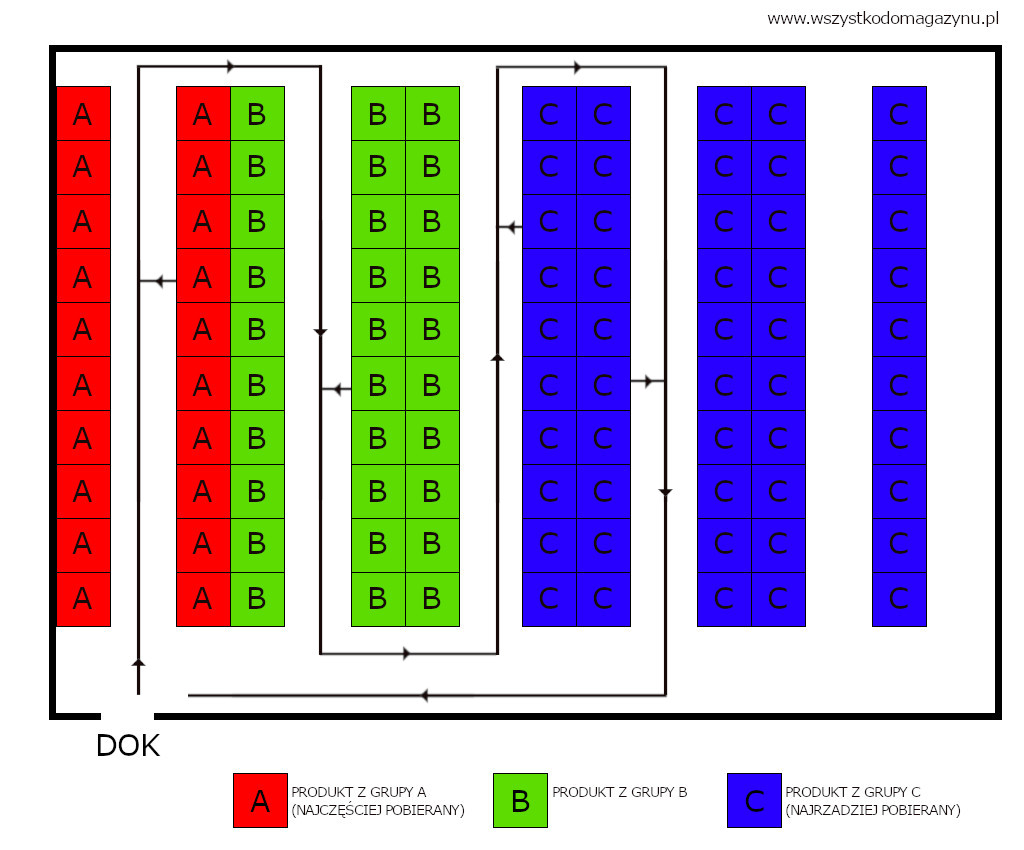

Metoda S-Shape

Trasa przejścia osoby kompletującej zamówienie wg. metody S-Shape polega na jej wchodzeniu jedynie do korytarzy z których pobierany jest towar. Po pobraniu towaru, kontynuowane jest jego przejście do końca korytarza między regałowego. W celu pobrania kolejnego elementu zamówienia pracownik w chodzi w kolejny korytarz w którym składowany jest zadany produkt itd. Proces ten powtarza się, aż do odwiedzenia wszystkich koniecznych dla kompletacji regałów półkowych i następuje powrót do punktu obsługi wysyłki skompletowanego zamówienia.

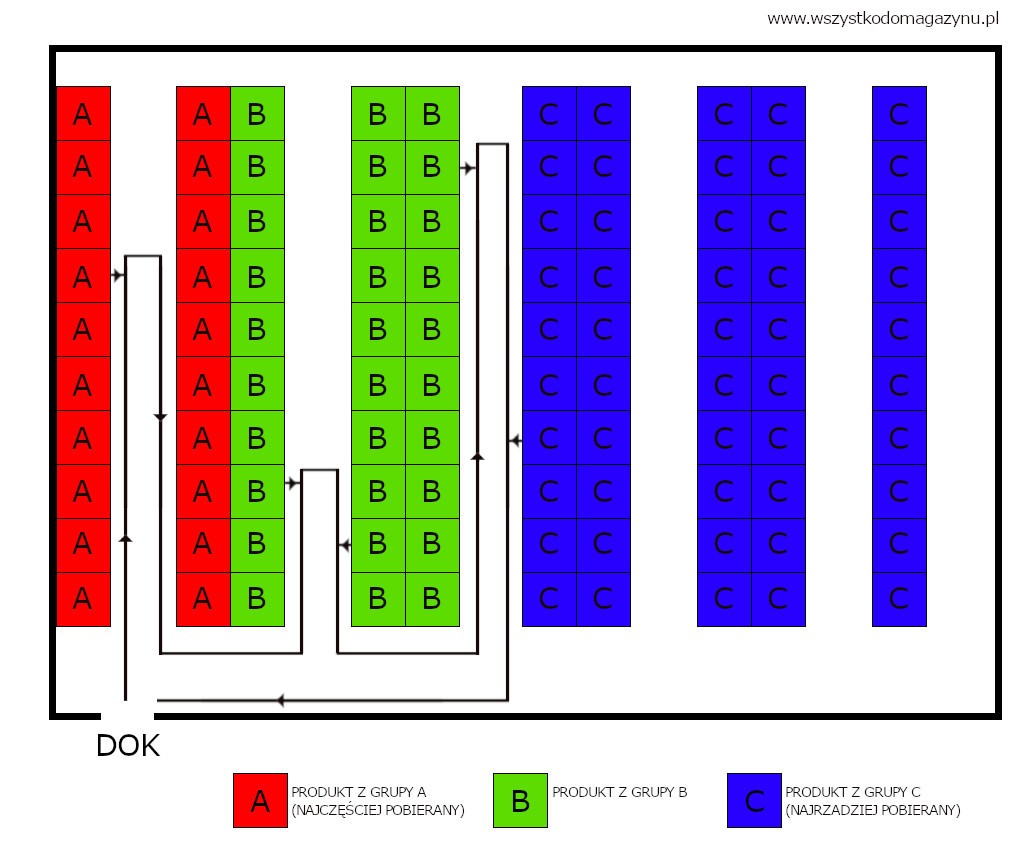

Metoda Return

W metodzie Return osoba kompletująca zamówienie wchodzi do korytarzy w których jest do pobrania produkt wyszczególniony w zamówieniu. Dochodzi do ostatniego miejsca w korytarzu w którym ma nastąpić pobranie, a następnie zawraca do korytarza głównego.

Sugerowane metody rozmieszczania towaru i wyznaczania tras przejścia

Bazując na badaniach autorów publikacji "Optymalizacja procesu kompletacji w magazynie (cz. 2)", Czasopismo Logistyka [6] i przeprowadzonych przez nich symulacjach, można pokusić się o następujące wnioski. Całkowity czas kompletacji zależy w największym stopniu od:

- Rozmieszczenia towaru;

- Trasy przejścia pracownika kompletującego zamówienie;

- Ilości produktów w zamówieniu;

- Lokalizacji punktu startowego i końcowego kompletacji;

Optymalizując wymienione procesy jesteśmy w stanie realnie obniżyć czas, a co za tym idzie koszty obsługi zamówienia. Najkorzystniejsze wyniki w przeprowadzonych przez autorów badaniach przy skrajnie ulokowanym doku, sugerują stosowanie metody rozmieszczenia towaru Within Aisle i Diagonal przy stosowanym schemacie przejścia S-Shape.

Bibliografia:

[1] Tarczyński G., Wielokryterialna ocena procesu kompletacji towarów w magazynie, Wydawnictwo Uniwersytetu Ekonomicznego w Katowicach, 2013, s. 222

[2] Marek Wierzbicki, Transport wewnętrzny i magazynowanie 1/2012

[3] LORENC Augustyn Krzysztof, Metody klasyfikacji i rozmieszczania produktów w magazynie – przegląd praktycznych rozwiązań, Logistyka 3/2014

[4] Krawczyk S., Logistyka, teoria i praktyka. Difin, Warszawa 2011.

[5] Grzegorz Tarczynski, SSRN Electronic Journal, November 2013 - Warehouse real-time simulator – how to optimize order picking time.

[6] Michał Garbacz, Marcin Łopuszyński, Optymalizacja procesu kompletacji w magazynie (cz. 2), Czasopismo Logistyka

1.625,00 zł

1.998,75 zł brutto

1.975,00 zł

2.429,25 zł brutto

90,00 zł

110,70 zł brutto

2.925,00 zł

3.597,75 zł brutto

2.549,00 zł

3.135,27 zł brutto

199,00 zł

244,77 zł brutto

139,00 zł

170,97 zł brutto

149,00 zł

183,27 zł brutto

189,00 zł

232,47 zł brutto

85,00 zł

104,55 zł brutto

90,00 zł

110,70 zł brutto